Maintenant ou jamais: Bettina se construit une barque

Bettina habite au bord de l‘eau, mais elle n‘a pas de bateau. Ça va changer. Elle s‘est construit une barque «Eastport Pram» en suivant des instructions.

Une barque comme celle-là demande de la force. Et de l'endurance. Lors de ma dernière sortie sur le lac Schlachtensee à Berlin, j'avais envie de jeter les rames au milieu du lac – et mes bras avec. Mais je ne l'ai pas fait. Au contraire. Je leur ai cherché un nouveau défi: poncer, percer, limer, coudre, coller. Pendant des heures, pendant des jours. Je veux construire une barque. Ma barque. Après tout, Berlin est une ville d'eau, je pourrais même ramer directement depuis chez moi jusqu'à mon bureau, et je vais le faire.

Bettina Lüke

J'ai appris que tout près de chez moi, Lutz Berger de Berger Boote à Berlin-Lichtenfeld propose des kits et un workshop. Lutz m'aidera à construire ma propre barque dans son atelier. Un «Eastport Pram». C'est le nom du modèle.

Par sécurité, je vérifie sur le site Internet à l'aide de la liste de contrôle si je suis compatible avec le projet. Mon expérience avec le bois est limitée, mais je décide que ça ira.

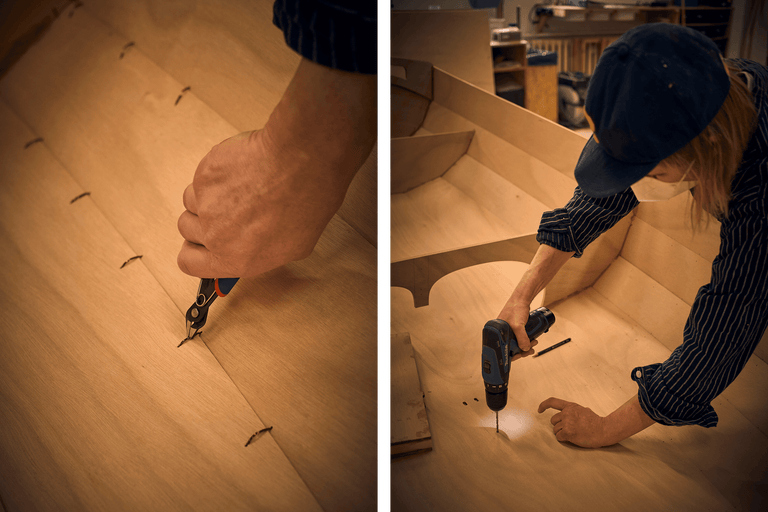

Aussitôt dit, aussitôt fait. Le jour d'après, je suis dans l'atelier chez Lutz. Le matériel est déjà prêt. Je compte les planches, la poupe, la proue et les pièces, toutes en contreplaqué okoumé, plus des pièces plus petites dont je ne connais pas encore le nom. Plus la fibre de verre, l'époxy, le durcisseur, la farine de bois. Et du fil de cuivre. La technique avec laquelle je construis mon bateau s'appelle «Stitch & Glue», d'abord on «coud» avec du fil métallique, puis on colle. Point par point.

Allez, c'est parti. Le fond du bateau est relié à deux planches – ce sont les premiers des presque 250 fils de cuivre, que j'insère, d'abord à la main, dans les trous pré-percés. Puis sur la poupe et la proue. Super: après seulement quelques tours de main, cela ressemble déjà à un bateau. Et cela doit durer six jours? C'est ce que dit Lutz. Et il doit avoir raison.

Avant de continuer, je lime les éléments encastrés inférieurs comme il faut, tout doit bien s'emboîter. Puis j'ai passé des fils métalliques, encore et encore. Tout d'abord les éléments encastrés, puis les autres planches, enfin je dois torsader tous les fils métalliques avec la pince. La partie couture est ainsi terminée – enfin presque.

Et maintenant, c'est parti avec la partie «Glue». La résine époxy et le durcisseur doivent être mélangés précisément. Je dois m'exercer un peu pour y arriver: ni trop, ni trop peu – il faut trouver le juste milieu. Des mélanges inappropriés, une fois appliqués, peuvent ruiner l'ensemble du bateau. J'ajoute maintenant la poudre de bois au mélange à la spatule jusqu'à obtenir la consistance du beurre de cacahuète.

La pâte doit ensuite être mise dans une poche à douille. Cela me rappelle mon enfance, lorsque je décorais d'énormes gâteaux à la crème avec ma grand-mère – il y a bien longtemps. Donc, je pousse le tout vers le bout de la poche à douille, avec le moins d'air possible, je coupe le bout de la poche, et je peux commencer: centimètre par centimètre, je presse la pâte dans les joints entre les planches. J'évite d'en mettre sur les fils métalliques. Les fils doivent être retirés plus tard.

J'utilise également le mastic pour combler les autres interstices et je réalise les premiers cordons – des courbes douces – sur les pièces encastrées. La journée est presque terminée, les courbatures attendues ne sont pas là.

Le lendemain matin, la pâte composite a durci. Les fils métalliques peuvent être retirés. Il faut les couper à l'aide d'une pince et les retirer – un travail assez délicat. Mais le plus important: tout tient bon! Mon bateau ressemble de plus en plus à un bateau. Mais c'est trompeur... il reste les quatre cinquièmes du travail à faire. La scie japonaise me permet de scier le puits de dérive comme il se doit. Je l'appelle «dossier de siège». Grâce à la lame de scie spéciale, c'est un jeu d'enfant et, surtout, la coupe est propre.

La colle que j'applique sur les bords collés doit également être lisse, mais je dois d'abord percer, car, après le collage, le support sera fixé à la partie centrale et à la base avec des vis en laiton. Il n'est pas si facile de serrer les vis par en-dessous. Ensuite, je scotche le bord avec du ruban de masquage et je tire des cordons autour des bords de la coque.

Le troisième jour, le grand ponçage commence enfin. Je scie l'excédent des planches au niveau de la proue et de la poupe et je ponce le tout à la ponceuse excentrique. Mais pour les joints extérieurs des planches, je dois utiliser du papier abrasif. Puis je fais la connaissance de la fibre de verre. Une partie du matériau est découpée à la dimension du dessous de la coque à l'aide de ciseaux spéciaux, puis drapée. Ma peur de faire des vagues n'est pas fondée, ça se passe plutôt bien. J'imprègne le tissu avec le mélange époxy, sans poudre de bois cette fois. Conseil de Lutz: commencer au centre et ne pas trop humidifier, la structure du tissu en fibre de verre doit rester reconnaissable. Ensuite, je forme des cordons sur les joints extérieurs préalablement poncés. Le séchage est à nouveau au programme pour la nuit.

Le lendemain, la couche de fibre de verre du fond est super dure, et je coupe l'excédent avec le cutter, je ponce les bords encollés. Une fois le bateau retourné, l'intérieur de la coque est poncé puis l'aspirateur y est passé. J'applique ensuite le mélange fibre de verre et époxy, également sur la planche du bas. Pour assurer des jonctions précises, je colle les bords des planches avec un large ruban adhésif transparent. Important: faire des languettes aux extrémités pour que la bande puisse être retirée plus tard proprement et, surtout, sans laisser de résidus. Cette fois, en raison des éléments encastrés, la découpe et le montage sont délicats. Et en effet, j'ai trop coupé en biais. Il y a un vide. Et maintenant? Lutz dit que les deux centimètres environ sont dans la tolérance. Je suis soulagée. L'application du mélange époxy est également plus difficile cette fois-ci. J'essaie d'éviter ou d'aplanir les bulles d'air et les vagues, en espérant que ça ira. Sinon, je vais devoir poncer les bosses plus tard.

Comme il me reste de l'époxy, je passe une couche sur les bancs et sur l'aileron qui assurera la stabilité du bateau. J'ai maintenant une idée de l'aspect du bois à la fin.

Dernière tâche pour aujourd'hui: les bordures. Les deux baguettes sont en acajou et sont collées avec le mélange époxy. Elles doivent ensuite être fixées au bateau avec une nouvelle couche de colle, et c'est vraiment quelque chose que je ne pouvais pas faire toute seule. Lutz m'aide à les fixer à fleur avec des pinces, afin de ne pas avoir à les poncer ensuite.

Je saurai si ça tient quand ça aura durci. Je retire les pinces et les serre-joints avec précaution. Ouiii! Je scie les débords, puis j'utilise à nouveau la ponceuse excentrique jusqu'à ce que les baguettes et le bord du bateau forment une surface uniforme. Que puis-je enlever d'autre? Les bords de la fibre de verre à l'intérieur à nouveau avec le cutter, puis le ruban adhésif. Je retire méticuleusement les résidus et je ponce les petites irrégularités.

Ensuite, je passe sur le dessous de la coque résinée avec du papier de verre et aussi sur les bords extérieurs de la poupe et de la proue, ainsi que sur l'aileron, qui est la dérive, jusqu'à ce qu'il s'adapte exactement au dessous de la coque. Je visse ensuite l'aileron à la coque du bateau ainsi que les deux protections de coque. Marquer et pré-percer les trous, appliquer de la colle sur les bords, puis Lutz vient à nouveau me donner un coup de main: lors du vissage, nous devons appuyer très fermement sur l'aileron et surtout sur les baguettes, afin que je puisse visser par en-dessous – sans doute le plus grand tour de force du projet. Quand tout est en place, je tire à nouveau des cordons tout autour.

Puis il faut à nouveau poncer, à la main et en prenant son mal en patience, jusqu'à ce que tous les cordons soient uniformes et que les surfaces soient bien rugueuses. Tous les résidus et les taches de colle doivent être éliminés, les angles et les bords doivent être arrondis et lissés. Ouf! Pour ne pas toujours avoir à compter sur la force de mes bras, du moins à l'avenir, je fixe la plaque destinée au moteur sur la poupe.

Puis vient un travail qui demande moins de patience: appliquer le mélange époxy-durcisseur. Je prends le pinceau pour les bords, sinon le rouleau, donc ça va bien plus vite. Après une couche d'époxy, le bateau semble presque en état de naviguer, même de l'intérieur. Mais ce n'est pas encore le cas. Les sièges! Je dessine leurs surfaces d'encollage avant qu'ils ne soient recouverts de colle. Ils sont bien adaptés? Oui, c'est le cas. Nous mettons du poids dessus. Des cordons doivent à nouveau être mis sur les bords.

Et le bateau dans son intégralité, a besoin d'une deuxième couche d'époxy pour que non seulement, il puisse durer, mais que je puisse le transmettre à mes enfants. Et quand c'est sec, c'est le moment de vernir. C'est important pour la protection contre le soleil. Peut-être que les enfants peuvent même m'aider dans cette tâche. En attendant, nous allons réfléchir aux couleurs que nous allons utiliser. Et mon bateau n'aura alors plus besoin que d'un nom...

Le «Eastport Pram» peut d'ailleurs également être équipé d'une voile. Et pour celui qui veut vraiment tout faire lui-même, il suffit de commander le plan de construction. Je vais y penser pour mon prochain bateau, maintenant que je sais comment faire.