Construire soi-même un simulateur de vol

Voler, partout et quand bon lui semble, puis revenir pour le souper. Pour accomplir ce rêve, Stephan Buchmann a construit son propre simulateur de vol.

Voler, sans devoir décoller vraiment. C'est ce que Stephan Buchmann, de Munich, a toujours voulu faire. Son rêve: avoir son propre simulateur de vol, une réplique du cockpit d'un Boeing 737. Le technicien du son de formation, qui travaille à présent dans une entreprise technologique, possède des connaissances en pilotage, car il a appris à piloter. Et qu'en est-il de ses aptitudes en travaux manuels? Il a regardé faire son père, technicien en électronique, depuis tout petit. Il a appris le reste en autodidacte.

Son défi: trouver la bonne masse et les bonnes composantes. Il a cherché des plans de construction sur des groupes en ligne, mais il a finalement décidé de ne suivre aucun modèle. Il a planifié son projet pendant un an. Il a commandé un peu partout tout ce qu'il ne pouvait pas fabriquer lui-même. Les composantes ont mis cinq mois à arriver, et leur qualité laissait parfois à désirer. Dans ces cas-là, il a dû tout recommencer: commander à nouveau, attendre, espérer.

Stephan Buchmann

Une autre année plus tard, Stephan avait rassemblé toutes les composantes dont il avait besoin. Il a loué un atelier et y a placé tous les matériaux de construction et les outils dont il aurait besoin. Son objectif personnel: construire son simulateur de vol en un an. Mais il s'est vite rendu compte que de construire soi-même la coque extérieure, les commandes et les panneaux d'un 737 peut prendre plusieurs années. Il ne voulait pas attendre si longtemps.

Il s'est mis au travail. Il a commencé avec la «base», le sol sur lequel le cockpit reposerait ensuite. Il est ensuite passé au manche, le «Yoke», puis aux deux caissons de basses pour le son, qu'il fixerait ensuite dans le sol. Il a dû travailler avec précision. Installer les composantes électroniques et vérifier que tout fonctionne. Poser les planches de bois par-dessus. Tout mesurer précisément, découper, visser. Pour pouvoir monter les deux sièges de pilote originaux provenant d'un 737, il a fallu d'abord adapter les parties inférieures des sièges. Le problème? Le modèle de cockpit est plus moderne que les sièges. La console du milieu, où se trouvent les appareils de communication radio et de navigation, le transpondeur et les panneaux des extincteurs, est plus large que celui de l'ancienne version. Les sièges ne pouvaient pas être simplement poussés vers l'arrière. Stephan a donc remplacé les vieux rails droits par des rails en forme de J avec lesquels il peut pousser les sièges sur les côtés. Puis il a fallu monter le palonnier. Les deux pédales – celle du pilote à gauche, celles du copilote à droite – ont été reliées avec une barre. Stephan a pris des mesures, raccourci, et fait des pas de vis avec un taraud. Puis il a connecté les pédales à une carte avec interface USB pour les relier à l'ordinateur. Au début, il était optimiste. Comme tout allait vite, il pensait pouvoir décoller plus rapidement que prévu. Malheureusement, ce ne fut pas le cas. Les petites tâches ont commencé à s'étaler dans le temps. Ses amis lui ont parfois donné un coup de main pour que ça aille plus vite, mais ce fut tout de même un travail de longue haleine. Le sol lui a pris environ quatre semaines.

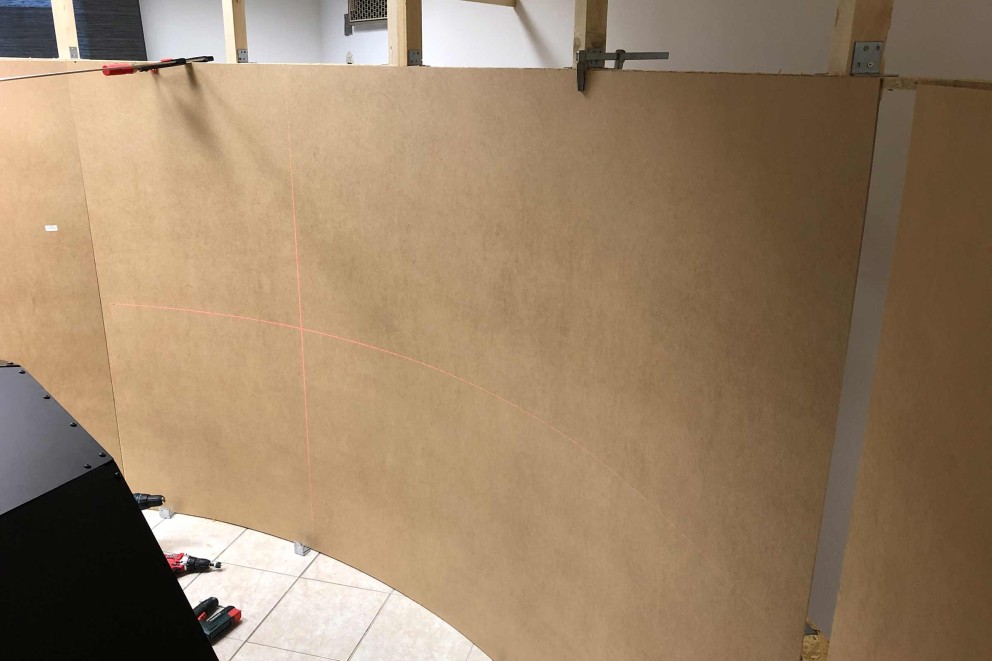

L'étape clef pour Stephan: la construction de l'écran de projection, un panneau en bois de 220 degrés de diamètre un peu plus grand qu'un demi-cercle. La vue extérieure du simulateur de vol serait ensuite projetée sur ce panneau de huit mètres de long.

Il a créé les plans à l'ordinateur, puis il les a dessinés sur un papier avec un crayon et une équerre-rapporteur. Il voulait construire un cadre rond avec des panneaux d'aggloméré, sur lequel il monterait ensuite l'écran de projection. Il a dessiné un cercle de 2,40 m avec une corde sur les panneaux d'aggloméré. Chacun des quatre segments nécessitait quatre arcs de panneaux d'aggloméré, ce qui représentait 16 pièces en tout. Il a placé quatre fois trois poutres entre chacun des quatre arcs. Son fils Jan lui a donné un coup de main. Il a découpé les 48 poutres avec une scie à tronçonner pour obtenir des lattes de 4 x 7 cm. Père et fils se sont alors rendu compte que le sol n'était pas droit. A chacune des étapes suivantes, ils ont dû sortir le niveau à bulle, mesurer à nouveau et ajuster. Stephan a ensuite posé des panneaux HDF bombés et les a fixés avec des vis. Quatre semaines plus tard, l'écran de projection était posé. Enfin! Place aux finitions.

Stephan a mastiqué et poncé l'écran de projection pendant tout un week-end. Il a ensuite appliqué une sous-couche de peinture et une peinture spéciale qui rendrait les projections optimales par la suite. Puis il a installé les projecteurs. Il a commencé par les fixer au plafond, avant de se rendre compte que le plafond vibre quand le voisin du dessus se déplace. Comment résoudre ce problème? Poser les projecteurs sur un cadre? Bonne idée, mais difficile à mettre en place. Stephan a dû les «warper» et les fondre pendant plusieurs week-ends. Etant donné que l'écran est arqué, les images des trois projecteurs doivent être égalisées à l'aide d'un logiciel, ce qu'on appelle le «warping», puis fondues aux chevauchements. A l'aide du logiciel de warping – et avec l'aide d'autres passionnés de simulateurs d'Espagne et de Suisse connectés via chat – Stephan a réussi à obtenir une image à 180 degrés en plusieurs parties parfaitement lisse. C'était un énorme progrès.

Stephan Buchmann

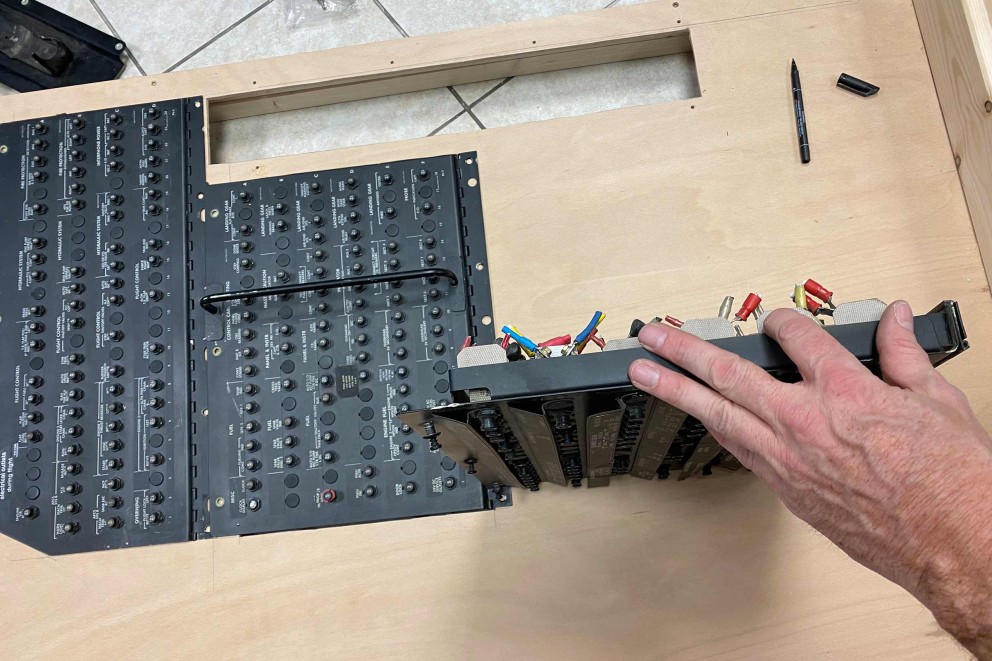

Il ne manquait plus que les murs du fond et la coque extérieure. Stephan a commandé la coque et les pièces en plastique au Canada, puis il les a assemblées en six semaines, alors qu'il avait prévu de le faire en un week-end. Il s'est ensuite attaqué aux parois arrière. Il a posé de vrais panneaux de fusibles provenant d'anciens Boeing 737 sur le fond du simulateur de vol. Grâce aux parois arrière, Stephan peut fermer son cockpit et avoir encore plus l'impression d'être dans un avion. Cerise sur le gâteau, les murs se glissent sur les côtés pour permettre à d'autres d'admirer le simulateur.

Place au travail le plus complexe: le tableau de bord principal, une série de huit écrans, avec des commandes destinées à la communication et à la navigation. Stephan a posé six des écrans seul. Cette étape s'est avérée plus difficile que prévu, malgré ses connaissances en électronique. Il fallait absolument avoir le bon angle, la bonne distance entre les écrans, et brancher le tout à la bonne prise de courant.

Pour que «X-Plane», le logiciel de simulation de vol adapté à la technique du cockpit, fonctionne, Stephan a créé un plug-in (une extension du logiciel) avec l'aide d'un ami. C'est un travail assez complexe, car les documents du fabricant sont souvent incomplets. Chaque bouton doit être identifié et connecté au logiciel. Stephan est donc sorti de son atelier et il s'est assis devant son ordinateur.

Quelques semaines plus tard, Stephan a enfin pu faire son «baptême de l'air». Il s'est assis aux commandes, fier comme un coq. Après quelques difficultés au décollage, tout s'est bien déroulé, et il a enfin pu s'envoler vers toutes sortes de destinations au départ de Munich, sans contrôles de sécurité.

Le simulateur de vol de Stephan en chiffres:

- Masse du cockpit: 2,50 m × 2,50 m – Ecran 4,80 m de diamètre / hauteur 2,50 m

- Planification: deux ans

- Construction: un an

Texte: Esther Acason | Images: Stephan Buchmann